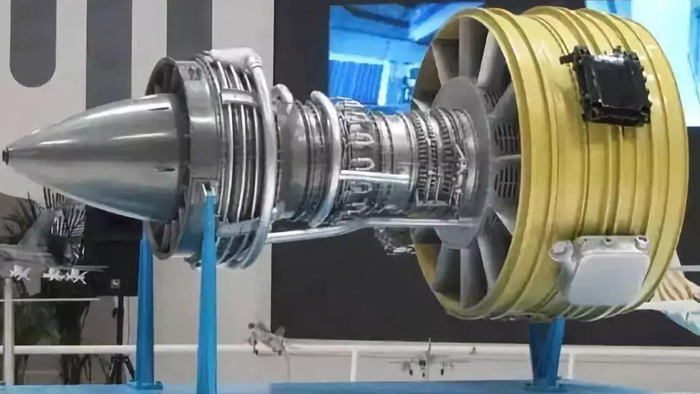

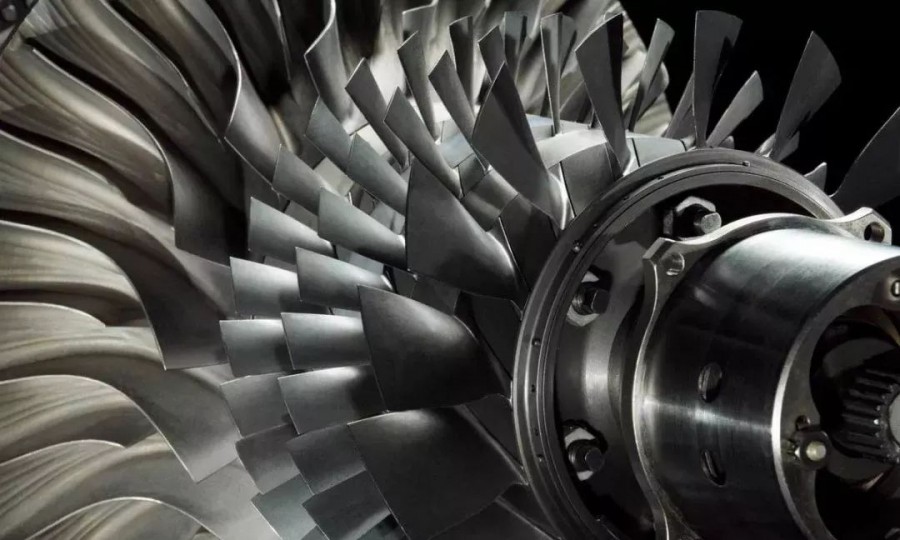

航空工業是用鈦的主要領域,而噴氣發動機又是用鈦主要領域中的重要部分。據美國有關方面的統計,1959年-1973年,美國噴氣發動機制造業用鈦占全國總消費量的37%-50%,而小型亞聲速噴氣發動機的用鈦量則占其總質量的1/3。在航空發動機中,用鈦材制造中等溫度構件比鋼材具有更高的疲勞強度、屈服程度、蠕變強度、較低的彈性模量,因而能降低疲勞載荷時的應力。鈦合金有很高的抗腐蝕性能,能大大舒緩噴氣發動機的壓縮性能。提高發動機壓氣機的增壓比和渦輪進氣口燃氣溫度,可以提高發動機的總效率,從而提高發動機推力,改善推重比和降低油耗。美國和英國發動機壓氣機的總壓比由上世紀60年代初期的10-13,增長到70年代的20-27,并正在逐年上升,總壓有望增大到50。在未采取冷卻技術條件下,多用途戰斗機渦輪進氣口溫度早已超過1650℃。

由于發動機工作條件的嚴酷和尺寸的加大,輕合金與不銹鋼很難勝任,于是用量有所不降,而鈦合金和高溫合金由于其生產成本的下降,加工性能的不斷提高,及采用新的工藝,它的優勢更加顯現和突出,在發動機中的應用逐年增多。1950年-1980年,美國幾種主要航空發動機的用材概況見下表。

美國普拉特-惠特尼(Pratt & Whitney)公司生產的噴氣發動機所用的鈦材為總質量的7%-15%,通用電氣(GE)公司J73噴氣發動機使用的鈦材為6%,J79發動機轉子原來17級為不銹鋼的,后改11級鈦合金的,J79-8發動機用的鈦材為20%,J79-3發動機用了4%鈦材。

美國航空發動機用鈦始于1954年,當時為B52轟炸機裝備了4臺鈦的發動機J57,用鈦材7%-15%,進氣閘與低壓閘用的是工業純鈦,低壓壓縮機的葉片、盤和盤隔板用的是Ti-6Al-4V合金。JT3D渦輪風扇發動機的用鈦量為15%:低壓壓氣機風扇葉片、葉片隔板和風扇閥用的都是Ti-6Al-4V,風扇葉片長406mm,比壓氣機葉片長2倍以上,由于這些構件都用鈦合金制成,發動機性能有了較大提高。

JT9D發動機風扇葉片長711 mm,比壓氣機葉片幾乎長10倍。軍用JT3D改型發動機和TF33發動機使用了2%鈦材。JT9D渦輪風扇發動機的用鈦量占其總質量的28%,約1.035t,其46塊風扇葉片都是用Ti-6Al-4V合金制的;低壓壓氣機轉子和11級高壓壓氣機中的9級都是用Ti-6Al-4V、Ti-8Al-1Mo-1V、Ti-6Al-2Sn-4Zr-2Mo合金打造的,后一種合金是一種高溫合金,工作溫度480℃,用量450kg,靜子葉片采用Ti-5AI-2.5Sn,改型的JT9F發動機用了4.5t鈦材,鈦材成本占發動機的5%。TF39風扇發動機用的鈦材達33%,裝備于C5A軍用運輸機,重約3t,壓氣機盤及葉片以Ti-6Al-4V及Ti-5AI-2.5Sn打造,壓氣機毛坯是鍛造的,原重312kg,后改用精鍛,降至126kg,葉片毛重原來為21.5kg,鍛后僅5.7kg。

GE4渦輪噴氣發動機總重約5t,使用10%鈦,前四級空心壓氣機均用Ti-6Al-2Sn-4Zr-2Mo合金,是一種高蠕變合金,工作溫度可達500℃,比Ti-6Al-4V合金的高100℃。采用鈦代替鋼制造升力發動機的一些構件,可以提高推重比,例如,日本JR100發動機壓氣機及渦輪原為鋼制的,改用鈦合金及耐熱鋁合金制造的JR200發動機的推重比由10上升到16。它的第一壓氣機葉片、前軸、壓氣機盤、渦車后軸及盤均改用日本的KS150合金(Ti-5AI-2Cr-1Fe)制造,壓氣機的靜態葉片用Ti-6Al-4V合金代替Cr12不銹鋼,質量減輕43%。

在俄羅斯,裝備伊爾-62運輸機的HK8渦輪風扇發動機約使用了占其質量40%的鈦合金,裝備圖-144超聲速運輸機的HK144渦輪發動機也用了不少鈦合金。

英國RR公司((Rolls–Royce)的RB172型發動機的高壓壓氣機鼓輪是用鈦合金IMI685(Ti-6Al-5Zr-0.5Mo-0.25Si)制造的,它有高的抗蠕變性、斷裂韌性和優秀的可焊性。

空客A320和麥道MD-90型民機上用的V2500型發動機是雙軸渦輪風扇噴氣式,質量2.2t,鈦合金結構件占31%,是英國、美國、德國、意大利和日本共同研發的。高壓壓氣機是RR公司制造的,其3級-6級用的是有高抗蠕變性能的IMl550(Ti-4Al-4Mo-2Sn-0.5Si)合金;日本制造的風扇和低壓氣機主要采用Ti-6Al-4V合金。