民用飛機機體結構通常采用鈦合金以實現結構減重、改善疲勞壽命、提高耐腐蝕性,當代先進的民用飛機普遍提高了鈦合金的用量。從鈦合金的特點及其應用優勢出發,介紹了鈦合金在先進民用飛機機體結構中的應用現狀并分析原因,總結并提出了鈦合金在民用飛機機體結構上應用的機遇和挑戰,為我國民用飛機的研發和發展提供參考和借鑒。

0、引言

鈦合金以其高比強度、耐高溫、耐腐蝕等特點,在航空領域得到了廣泛的應用。隨著先進復合材料在民用飛機上用量的逐漸增加,鈦合金與復合材料相容性好的特點使其具有了更大的優勢,其在民用飛機機體結構的用量也在不斷提高。以B787和A350為代表的最新一代民用飛機,鈦合金用量分別達到15%和14%,充分體現了鈦合金在現代民用飛機設計領域的重要性和不可替代性。

我國民用飛機設計起點較低、發展較慢,鈦合金在機體上的應用還有待進一步提高。為提升我國民用飛機上鈦合金的使用量,發揮鈦合金的優勢,進而提高飛機性能,實現減重和優化,本文對鈦合金的性能特點、應用優勢及其在現代先進民用飛機上的應用現狀進行分析和研究,總結鈦合金應用的機遇和面臨的挑戰,為我國民用飛機的研制和發展提供參考和借鑒,具有較高的實際指導意義。

1、鈦合金的主要性能特點

鈦合金是一種重量輕、耐腐蝕的結構材料,比強度高;具有較高的熔點,約為1 690°C;彈性模量相對較低,可以通過合金化和熱處理獲取更高的強度性能;具有很高的疲勞強度和斷裂韌性;很好的高溫性能;熱性能好,熱膨脹系數比鋼低,比鋁合金的50%還低,熱傳導率低;無磁性。高溫時,與其他材料具有很好的化學相容性;優越的耐腐蝕和抗氧化能力,能夠降低飛機的運營和維護成本。

制約鈦合金應用的主要問題是其密度比鋁合金大、成本也相對較高(大約是鋁或鋼的7倍)。

2、鈦合金的應用優勢

民用飛機上大量應用鈦合金的一個重要推動力是結構減重,減重效果直接決定飛機綜合成本的高低。鈦合金比同等強度的鋼的密度低40%,用鈦合金代替鋼和鎳基合金甚至高強度鋼時,能夠大量減重。例如,在某些情況,用鈦合金Ti-6Al-4V代替鋼用于發動機風扇、壓氣機盤及葉片等可減重30%;用Ti-10V-2Fe-3Al代替30CrMnSiA鋼,零件可以減重40%左右。采用超塑性成形及擴散聯接技術(SPF/DB)的鈦合金結構應用廣泛,例如A300、A310/320的前緣縫翼收放機構外罩,可減重10%;A330、A340機翼檢修口蓋、駕駛艙頂蓋、縫緣傳動機構等減重達到46%,經濟效益顯著。

民用飛機機體結構使用鈦合金的另一優勢是突破體積限制。當結構載荷比較高、采用鋁合金又受到結構空間限制時,強度較高的鈦合金成為較理想的材料。波音飛機上采用非常大的鈦合金鍛件以降低結構體積,例如波音757和747的起落架梁。起落架是連接起落架梁和機翼后梁之間的部件,雖然鋁合金成本低,可以作為備選材料,但是由于操穩載荷高,鋁合金需要做得非常大而難以包在機翼內,故選用鈦合金則更為適合。

較高的工作溫度也是鈦合金的一大優勢。傳統鋁合金僅能適用于130~150℃,在高溫區域,采用鈦合金更適宜,可以提高結構效率。鋼和鎳基合金也可以選用,但是這兩種材料密度都比鈦合金大。發動機支持結構,如B787吊掛結構和輔助動力裝置(APU)區域等,將溫度作為設計的主要考慮因素。

鈦合金具有優良的耐腐蝕性,使其在腐蝕嚴重區域得以大量應用。實際上鈦合金在民用飛機運營環境中,幾乎不會發生腐蝕現象。在易腐蝕區域,如位于廚房和盥洗室下的地板支持結構,鈦合金可取代鋁合金用于連接座椅和地板。

隨著碳纖維復合材料(CFRP)的廣泛使用,鈦合金與碳纖維復合材料相容性好的特點成為其大量使用的重要原因。鋁合金和CFRP之間存在有較大的電位差,將導致嚴重的電化學腐蝕,盡管可以采取增加玻璃布等保護措施來隔離鋁合金和碳纖維,但表面涂層的任何破損都將導致鋁合金的快速腐蝕。對于關鍵結構,很難檢查或替換,為避免電化學腐蝕的出現,應優先選用鈦合金。鈦合金的這一特性,也使其在鋁合金與復合材料結構之間的界面中,得到大量應用。與鋁合金相比,鈦合金能夠提高結構壽命60%。而且其熱膨脹系數低,當與CFRP結構連接在一起時,能夠降低高熱載。

3、鈦合金在典型民用飛機機體結構上的應用

3.1鈦合金在波音系列飛機上的應用

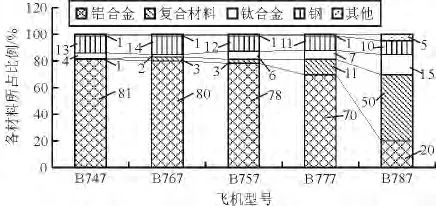

鈦合金在波音系列飛機上的應用,是隨著鋁合金和鋼用量的減少而逐步增加的,B777飛機鈦合金的用量為7%,由于復合材料的全面使用,鈦合金在B787飛機上的用量達到了創紀錄的15%,這標志著鈦合金在現代復合材料民用飛機中的重要作用逐漸顯現出來。波音系列飛機材料比例如圖1所示,鈦合金的應用比例隨著每一個重要商業飛機的產生而增加。

圖1波音系列飛機材料比例

3.1.1鈦合金在B777上的應用

在B777上,鈦合金主要應用于早期CFRP結構,來避免采用鋁合金造成的電化腐蝕,大幅度提高了飛機的損傷容限。將Ti-10V-2Fe-3Al鈦合金應用于B777的主起落架轉向架梁上,單個鈦合金鍛件重量當時達到了最大。這一設計減重幅度非常大,與高強度鋼的起落架部件相連接,沒有產生典型的腐蝕和表面損壞。另一個主要進步是,B777選擇了β-21S鈦合金用于發動機塞、整流罩和噴嘴等熱結構,其高抗氧化性大幅度降低了排氣部件的重量。

3.1.2鈦合金在B787上的應用

鈦合金在B787上的使用比例為破紀錄的15%。一方面是傳統部位的采用,如吊掛、起落架結構等;另一方面,由于B787飛機復合材料用量的大幅增加以及鈦合金與復材相容性好的特點,鈦合金在某些部位也取代了鋁合金。

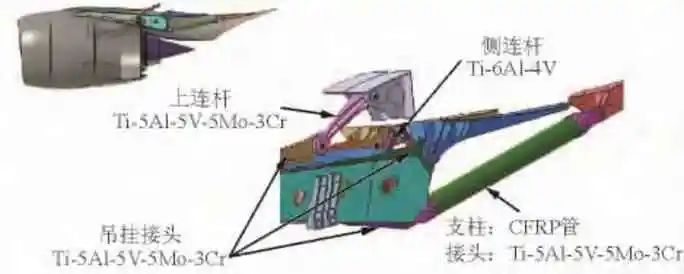

吊掛是飛機的關鍵部件,B787在其吊掛結構上采用了新型的Ti-5Al-5V-5Mo-3Cr近β型合金,具有較高的強度,靜強度優于傳統的Ti-6Al-4V,主要應用于比較重要的上連桿和吊掛接頭結構,側連桿則采用了普通的Ti-6Al-4V,既滿足傳力要求,又能滿足運營溫度要求。鈦合金在B787吊掛結構上的應用如圖2所示。

圖2鈦合金在B787吊掛結構上的應用

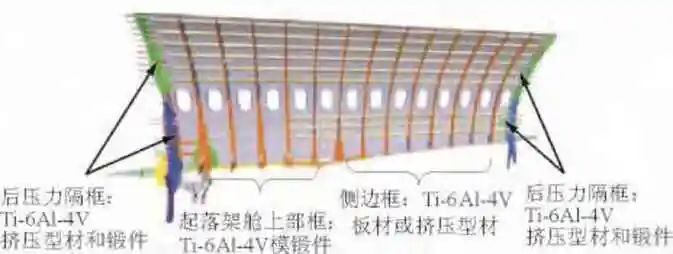

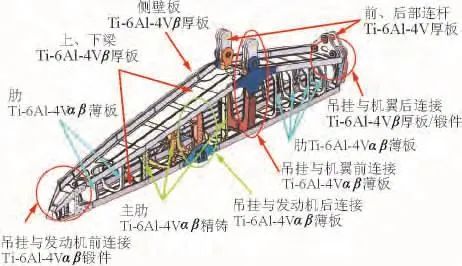

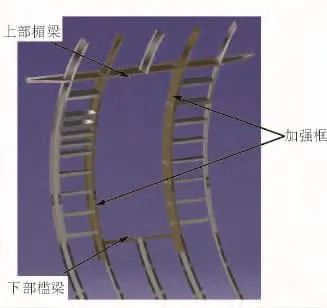

B787機身為全復合材料結構,包括機身蒙皮、長桁、普通框和剪切角片等。而在載荷復雜的中機身,所有側邊框包括前后壓力隔框都普遍采用鈦合金結構以承受高載,B787中機身框結構如圖3所示。

圖3 B787中機身框結構

B787大開口加強結構中的加強框,采用了Ti-6Al-4V桿狀鍛件機加結構。相比于復合材料框,鈦合金具有良好的抗沖擊性,可以避免旅客、貨物對門框意外撞擊造成損傷。相比于鋁合金,鈦合金不僅與復合材料機身壁板具有很好的相容性,結構效率也要高出很多,能夠更好的對大開口進行加強,并在一定程度上降低結構高度,節省內部空間。為避免腐蝕,B787座椅滑軌也采用了鈦合金擠壓型材。

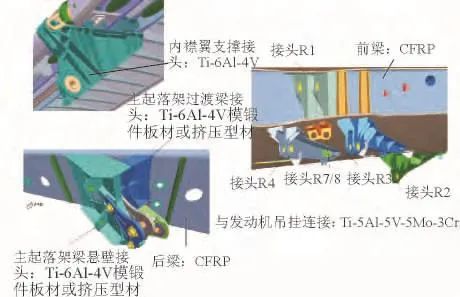

B787的其他關鍵部位,尤其是與復合材料外翼前后梁連接的各類接頭,普遍采用了鈦合金。包括與發動機吊掛連接的接頭、與主起落架連接接頭,襟翼滑軌接頭、機翼梁接頭等,部分接頭零件的選材情況如圖4所示。

圖4與B787機翼連接的部分鈦合金接頭

3.2鈦合金在空客飛機上的應用

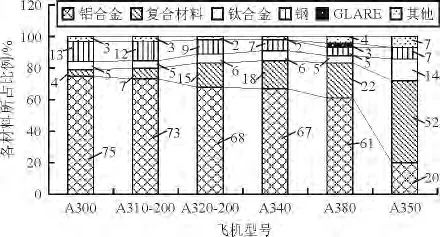

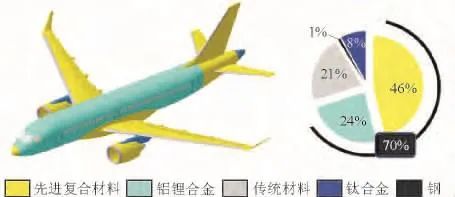

鈦合金在空客系列飛機上的使用量一直比較穩定,低于鋼的用量。隨著復合材料用量的逐漸增加,鋼的用量逐漸減少,在A350飛機上復合材料用量達到了52%,鈦合金也超過了鋼的用量,達到了14%,如圖5所示。

圖5 空客系列飛機結構材料的比例

3.2.1鈦合金在A380飛機上的應用

A380是目前世界上最大的民用飛機,以鋁合金為主要材料。A380的選材和設計代表著先進民用飛機選材和設計的趨勢。相較于以往機型,A380鈦合金的使用比例沒有明顯增加,但由于機身整體重量大,鈦合金的總用量是相當大的。在機身的關鍵部位,都采用了鈦合金,尤其是重要的連接位置。A380飛機鈦合金分布情況如圖6所示,主起落架采用Ti-10V-2Fe-3Al,每件重量達3 120kg。

圖6 鈦合金在A380飛機上的主要分布

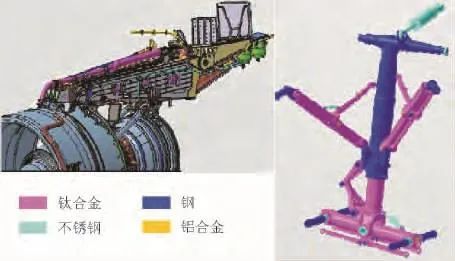

空中客車公司第一次采用全鈦設計了A380吊掛的主要結構。主要采用最常用的鈦合金Ti-6Al-4V,如圖7所示,其在β退火狀態下具有最大的斷裂韌性和最小的裂紋增長速度,使得吊掛的疲勞性能得到較大改善。

圖7鈦合金在A380吊掛結構上的應用

此外,在A380上第一次采用了新型鈦合金VST55531,這種新的鈦合金是空中客車公司與俄羅斯制造商共同研發的,能夠為設計者提供良好的斷裂韌性和較高強度的綜合性能匹配。該合金目前用于A380飛機機翼和掛架之間的連接件,進一步的應用還在研究之中。

3.2.2鈦合金在A350XWB飛機上的應用

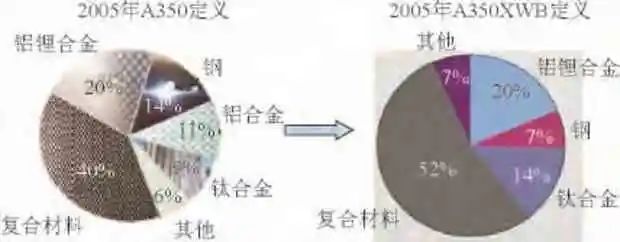

A350XWB是目前世界上除B787以外應用復合材料最多的機型。由于鈦合金與復合材料良好的相容性,鈦合金的用量往往隨著復合材料用量的增加而增加。2005年,A350計劃采用40%的復合材料和9%的鈦合金;2007年,迫于B787的壓力,A350XWB將復合材料用量增加到了52%,相應地,鈦合金的用量也增加到了14%,如圖8所示,兩種材料的百分比基本與B787持平。

圖8 A350(XWB)鈦合金用量隨復合材料用量的變化

與A380相似,A350XWB飛機將鈦合金應用于吊掛主結構,并增加了起落架結構鈦合金的用量,在活塞、轉向架、扭力臂和側撐桿等部位也都采用了鈦合金(如圖9所示)。事實證明鈦合金具有很好的耐高溫、耐腐蝕性能,采用鈦合金實現了減重,提供了較高的可靠性和較低的維護費用。

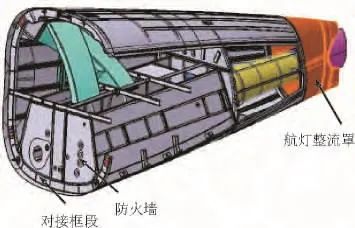

圖9 鈦合金在A350XWB吊掛與起落架上的應用

由于大范圍使用復合材料,而鈦合金與復合材料的相容性比鋁合金好,在A350XWB飛機上,鈦合金在很多結構上代替了傳統鋁合金,典型的如門加強框。空客認為,選擇鈦合金的主要原因是門框上存在大量的連接件,如門擋塊,這些連接件在安裝后可能仍需調整才能達到正確的位置,裝配中易產生劃痕和錯誤的鉆孔,鈦合金對于這些損傷的敏感度比復合材料低得多。同樣,采用鈦合金材料,裝配后的門框組件也比較容易修理。基于易受損的原因,門上部楣梁及其延伸段和下部檻梁也選擇了鈦合金作為結構材料,如圖10所示。A350還將鈦合金用于機翼結構、座椅滑軌、尾錐和APU艙防火墻等。

圖10 A350登機門口框結構

3.3鈦合金在龐巴迪C系列(CS100和CS300型)飛機上的應用

作為即將服役的新機,C系列飛機鈦合金的用量達到了8%的較高比例,C系列飛機材料使用情況如圖11所示。

圖11 C系列飛機材料使用情況

C系列也在機身關鍵位置采用了鈦合金,如發動機吊掛、平尾懸掛接頭等,中機身后梁框采用了鈦合金Ti-6AlV4V。鈦合金后梁框與復合材料中央翼盒相容性好,更重要的是將鋁鋰合金后梁框更改為鈦合金后梁框后,不僅提高了材料的耐腐蝕性和疲勞性能,根據計算還能夠減重約20kg,這是一個非常可觀的數據。在鋁鋰合金中后機身和復合材料后機身的界面中,采用了鈦合金連接角材與后部復合材料壓力隔框進行連接,以避免電化腐蝕現象的發生,并提高疲勞壽命。

根據高溫區需要,C系列APU防火墻采用純鈦薄板,尾錐對接框采用Ti-6Al-4V厚板機加結構;航燈整流罩、進氣道穩壓室、APU消音器等也采用了鈦合金;考慮強度、剛度和耐沖擊性,一些重要的接頭和艙門擋塊等普遍選擇了鈦合金材料。鈦合金在C系列飛機尾錐上的應用如圖12所示。

圖12鈦合金在C系列尾錐上的應用

3.4鈦合金緊固件在復合材料結構中的應用

隨著現代飛機復合材料用量的急劇增加,鈦合金緊固件數量隨之大量增加。緊固件材料的選用受到飛機性能、環境、結構等多種因素的影響。對于復合材料結構,其緊固件材料的選擇主要從電位和比強度進行考慮。從電位來講,復合材料緊固件是最適合的,但其難以滿足高強度、抗疲勞等性能要求,一般只能用于特殊部位;其次是不銹鋼,但其比強度較低,也不適合大量采用。兼顧高比強度和低電位差,鈦合金成為復合材料結構用緊固件的最佳材料,無論是鉚釘,還是螺栓、單面緊固件等,都大量采用鈦合金材料。通常,對于復合材料的機械連接(包括螺接和鉚接),螺接類緊固件材料常選用Ti-6Al-4V;鉚接類緊固件材料常選用純鈦和鈦鈮合金(55Ti-45Cb),原因是其能防止電偶腐蝕和具有高的比強度,鉚接性能(延展性)也較好。

4結束語

隨著復合材料逐漸成為民用飛機機體的主要材料,鈦合金在民用飛機上應用的百分比也逐漸增加,鈦合金材料應用面臨著前所未有的機遇。除了傳統部位,如吊掛、起落架等結構外,也逐漸應用于大開口加強結構、座椅滑軌、APU防火墻等部位,尤其是機身、機翼上重要的接頭零件和界面零件,鈦合金的使用范圍在不斷地擴大。

由于鈦合金的固有屬性,導致其成本高、加工和成型相對困難,使其在大量應用方面面臨著較大的挑戰。研發和利用綜合高性能的鈦合金材料,提高鈦合金加工與制造工藝,是現代民用飛機的發展趨勢。

作者:張寶柱,孫潔瓊中航沈飛民用飛機有限責任公司工程研發中心

來源:《航空工程進展》雜志